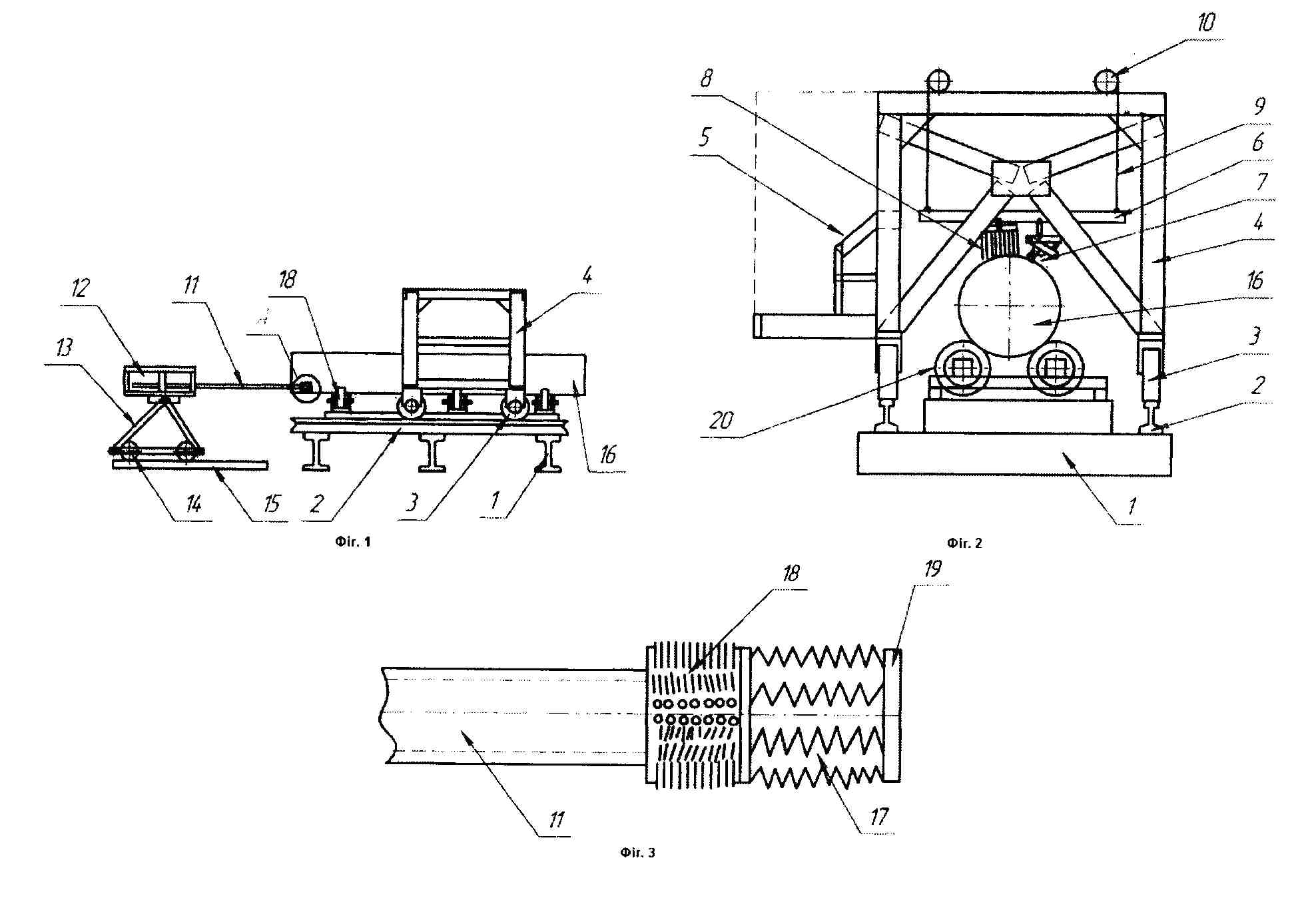

Комплекс принадлежит к техническим средствам, которые применяются для очистки поверхностей ВГП труб от загрязнений различного характера, и может использоваться в коммунальном хозяйстве, в энергетики и других отраслях хозяйства. Комплекс содержит роликовые опоры, механизм вращения трубы вокруг своей оси, узлы очистки внешней и внутренней поверхностей труб. Существенным признаком предлагаемого решения является механизм вращения трубы, выполненный в виде нескольких пар катков, которые футерованы резиной. Внешняя поверхность труб очищается щетками и резцами, расположенными на передвижной каретке, внутри труба очищаются штангой; на концах которой закреплены фреза и круговая щетка, которые вращаются от отдельного привода, расположенного на передвижной каретке.

Устройство для внешней очистки труб имеет: узел для внешней очистки труб от битума, ржавчины и других загрязнений. Этот узел представляет собой подвижную каретку с расположенными на ней двумя парами резцов и парой вращающихся щеток. Резцы и вращающиеся щетки находятся на подвижных ползунах, которые при помощи винтовых передач передвигаются по направляющим, что позволяет быстро настраивать узел для внешней очистки на различный диаметр трубы при ее чистке.

С двух сторон станины расположена рельсовая дорога, по которой перемещается рама с подвижной кареткой.

Внутренняя очистка трубы от ржавчины и других загрязнений осуществляется с помощью фрез, которые выполнены из твердого сплава. Этот узел представляет собой штангу, на одном конце которой расположены фрезы и щетки, а на другом - электропривод. Штанга собрана из карданных соединений (частей) и размещена в защитном корпусе, который имеет вид трубы. Штанга крепится со стороны электропривода к передвижной автономной каретке.

Управление работой устройства внешней очистки осуществляется с пульта управления, который расположен в кабине рамы, передвигающейся по рельсовому пути с помощью отдельного привода. На пульте управления расположены все органы, выполняющие отдельные действия, связанные с внешней очисткой труб.

Принцип действия устройства состоит в том, что трубу с помощью подъемного механизма помещают на катки, расстояние между катками регулируется в зависимости от диаметра труб. При включении вращения катков труба вращается вокруг своей продольной оси. С пульта управления, находящегося в кабине подвижной рамы, оператор подводит резцы на нужную для чистки поверхности вращающейся трубы позицию в вертикальной и горизонтальной плоскостях.

Для очистки трубы внутри передвижная штанга с выносного пульта управления вторым оператором вводится во внутрь трубы и включается электропривод вращения фрезы и щетки.

Такое устройство комплекса позволяет одновременно чистить внешнюю и внутреннюю поверхности трубы на протяжении от 2 до 20 минут в зависимости от диаметра и загрязнения трубы.

Суть предложенного поясняется чертежами, где на фиг.1 изображен общий вид устройства, на фиг. 2- вид сбоку на устройство, на фиг. 3 изображен конец штанги для внутренней очистки труб, узел А.

Кроме очистки трубы возможна торцовка и нарезка фаски на концах трубы с помощью отдельного устройства типа "Орбита", которое поставляется в комплекте комплекса.

Очищаемая труба не требует предварительной подготовки перед очисткой.

Станина

Рельсовый путь

Колеса

Подвижная рама

Кабина с пультом

Подвижная каретка

Резцы

Щетки

Подвески

Лебедка

Передвижная штанга

Электропривод

Автономная передвижная каретка

Колеса

Рельсы

Труба

Фреза

Щетка

Калибровочное кольцо

Катки

Потребляемая мощность до 15кВт в час.

Габаритные размеры:

- длинна 20м +16м внутренняя чистка;

- высота 2,7м;

- ширина 5м;

Время на чистку одной трубы от 2мин до 20 минут.

Производительность, определенная в результате экспериментальной эксплуатации при испытании оборудования составила в среднем 30 (тридцать) тонн в смену. Диапазон при экспериментальном эксплуатировании: от 219 до 1420.

Для работы задействуется три человека и подъемный механизм.

Время непрерывной работы 16 часов (2 рабочие смены), после чего необходима остановка для уборки счищенного битума и мусора.

Обязательным условием при эксплуатации является технический осмотр при котором проверяются: болтовые соединения, натяжка ремней, надежность закрепления рабочих органов.

Выполнение данных характеристик гарантируется только при условии соблюдения норм и требований техники безопасности при работе комплекса, требований по охране труда к персоналу работающему на данном оборудовании.

Стоимость оборудования – 60000$. Время изготовления до двух календарных месяцев.

Окупаемость комплекса по чистой прибыли не более двух месяцев.

Деморолик (Комплекс в работе - 1,27MB) Предложение в формате MS word